耐火材料,碳素石墨制品,保温材料,浇注料,窑炉砌筑 电话咨询 189****1136 手机浏览 纠错/管理

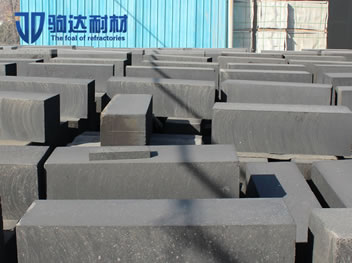

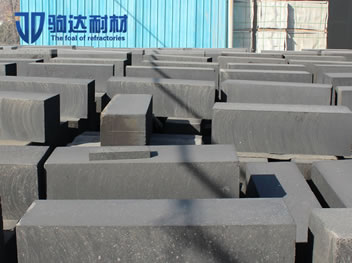

自焙炭块

收藏 2016-06-28

自焙炭砖的主要原料是无烟煤,其煅烧温度在1700℃以上;焙烧炭块的主要原料是无烟煤和冶金焦,无烟煤煅烧温度为1250℃。从无烟煤的煅烧温度来看,应用焙烧炭块的无烟煤温度相对较低,致使不定型碳转化为石墨化程度相对较差,同时由于电煅烧煤的温度不同,焙烧炭块的体积收缩相对较大,而自焙炭块热稳定性、导热性和抗渣铁的侵蚀性能都要优于焙烧炭块。自焙炭砖经过高温焙烧后形成一个无缝的整体,有效地解决了焙烧块渗铁的现象,并且炉衬寿命较焙烧炭块提高2~4倍。自焙炭砖是一种耐高温、导热性好、高温强度高、不易粘渣、铁和炉料、抗侵蚀能力强,毋需加工就可砌筑成任意厚度的砌体,利用生产过程中的热量可逐步焙烧成坚实、致密、整体性强的炭质炉衬。接缝强度超过焙烧炭块接缝强度的数倍,从而使炉衬的整体强度大为提高,自焙炭砖在铁合金电炉中“连续焙烧-石墨化”所形成的强度高30 - 50 MPa,石墨化程度高达85% - 95%性能特殊的“石墨质炭砖”。

我公司生产的自焙炭块采用优质低灰份高温电煅烧无烟煤及微调碳化硅为主要原材料,掺入多种超细粉添加剂,煤沥青、煤系油类或复合树脂为粘结剂,采用高频加压震动成型制成的炭块制品,采用优质原材料,应用微粉技术与复合粘结剂生产的自焙炭块较之目前市场上销售的自焙炭块具有体密、耐压强度高,残余收缩及平均孔径小,导热率高,抗碱性能强等优点,是本技术发明人新研制、开发的自焙炭块新一代更新换代产品。

应用于矿热炉、电弧炉、高炉内衬材料以及其它相关领域,自推出以来受到新老客户认可。

我是采购商/买家

发布采购需求,免费帮您挑选优质企业

最新供应

罗湖区火化殡葬馆 24小时服务 深圳市全天便民殡仪服务供应上海耐低温添加剂功效 上海松亚化工供应湛江高速手术牙科电动马达加盟连锁店 佛山市稳健医疗器械供应安徽摄像头线束线缆 无锡翰泰科技供应工程储气罐价格行情 上海市奉贤设备容器厂供应深圳双工位视觉点胶软件厂 欢迎咨询 深圳市旗众智能科技供应温州手持焊接机哪里有 温州市特加机电供应成都油蜡磨砂牛皮品牌 成都天启星熠皮业供应北京Piezo压电ES注射 上海嵩皓科学仪器供应宝山区团膳食堂承包绿色 诚信服务 新欧坊餐饮供应深圳工程IP67塑胶防水连接器常用知识 欢迎来电 深圳市思大电子供应上海煤气柜漆厂家 广州汇纳新材料科技供应温州塑料焊接机单价 温州市特加机电供应上海会议用水哪家好 常州千岛田水业供应昆山驱动维修服务 昆山市明星亮机械供应江苏四通球阀解决方案 浙江德越阀门供应上海永磁电机矿山适用 江苏嘉轩智能工业科技股份供应四川微动智能开关大概价格多少 诚信服务 临海市中山电器制造供应武汉标牌标识保护漆批发厂家 广州汇纳新材料科技供应湖南特殊齿轮泵咨询报价 上海市潞丰液压技术供应温州大机架焊接机 温州市特加机电供应专业电子电工产品检测哪里做 服务为先 上海天梯检测技术供应北京扫码验票 源头厂家 深圳市臻智付科技供应东莞城市自行车马达安装 常州橙易新能源科技供应四川斗轮机工业自动化服务电话 上海博程电子科技供应拉萨礼品包装盒生产厂家 上海铖锦印务科技供应上海团膳食堂承包餐饮 诚信服务 新欧坊餐饮供应深圳消费级水下推进器怎么选 深圳市高巨创新科技开发供应森精机cnc维修价格 昆山市明星亮机械供应福建柔性电路板厂家 广州兰成科技供应